تورچ جوشکاری جوشکاری استیک یا MMA

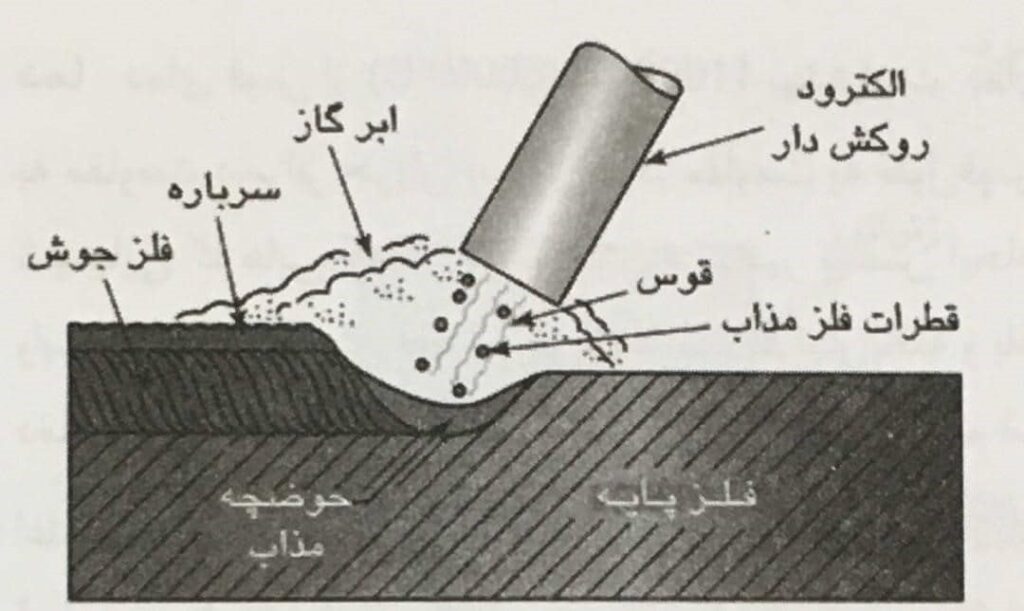

جوشکاری الکترود دستی (Shielded Metal Arc Welding (SMAW فرآیندی است که در آن از الکترود فلزی روکش دار برای انتقال جریان استفاده می شود جریان باعث ایجاد قوس در فاصله بین نوک الکترود و قطعه کار می گردد مقاومت الکتریکی حرارت کافی برای ذوب فلز پایه و الکترود ایجاد میکند. فلز مذاب الکترود از میان قوس به حوضچه مذاب روی فلز پایه انتقال مییابد و در آنجا با فلز پایه مخلوط می شود. انتهای نوک الکترود و حوضچه مذاب به وسیله گاز مثل باره احاطه تسویه و محافظت میشود .گاز و سرباره ناشی از سوختن یا بخار شدن ترکیبات پوشش الکترود است. با دور شدن قوس مخلوط الکترود و فلز پایه مذاب منجمد شده و یکپارچه می شود. نام های زیادی مانند جوشکاری چوبی، قوس فلزی دستی (MMA) و جوشکاری قوس محافظ شاردار دارد. همچنین در نظر گرفته می شود که همه کاره ترین فرآیند جوشکاری است و در مقایسه با فرآیندهای دیگر به کمترین تنظیم پیچیده نیاز دارد.

SMAW به دلیل توانایی آن در جوش دادن طیف گسترده ای از مواد مانند فولاد کم آلیاژ، فولاد ضد زنگ، چدن و فولاد کربن رایج، همه کاره در نظر گرفته می شود. اگرچه عمدتاً برای فولاد در جایی که بهترین ویژگی مواد را دارد استفاده می شود. SMAW همچنین دارای یک راه اندازی ساده است که آن را ارزان و قابل حمل می کند، که در آن محدودیت فقط به مهارت جوشکار محدود می شود. در این مقاله در مورد تمام جنبه های فرآیند جوشکاری SMAW صحبت خواهیم کرد.

قطعات دستگاه جوش استیک

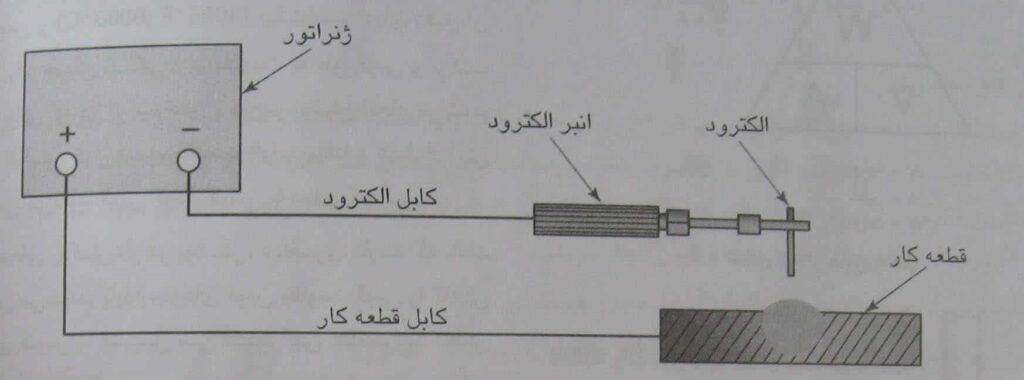

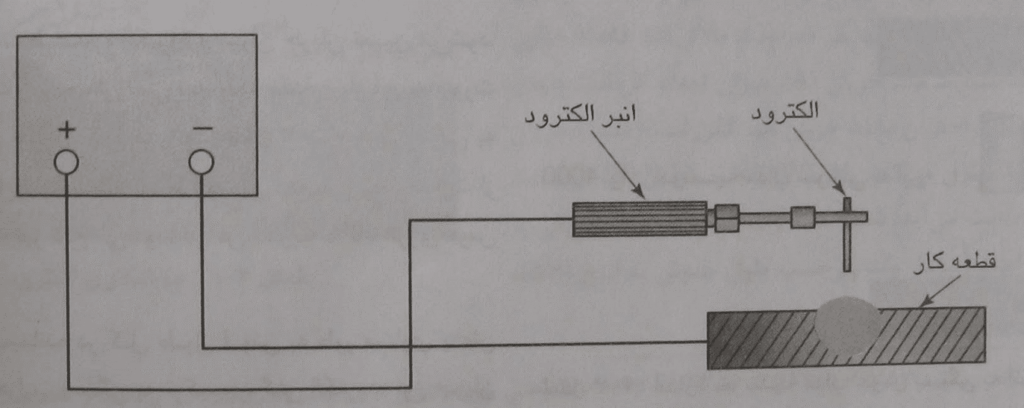

راه اندازی اولیه Stick Welding شامل یک شماتیک ساده است. از منبع تغذیه ترانسفورماتوری است که جریان الکتریکی مورد نیاز برای تشکیل قوس الکتریکی را در اختیار شما قرار می دهد. پسوند ترانسفورماتور اصلی دو کابل است که به عنوان آند و کاتد کار می کنند. یک سر پلاریته به فلز پایه متصل می شود و سر دیگر آن به عنوان یک الکترود فلزی پرکننده قابل مصرف گسترش می یابد که در انتها باعث ذوب شدن و اتصال مفصل جدا شده می شود. در این بخش، هر بخش از شماتیک ماشین را تجزیه و بحث می کنیم.

منبع تغذیه

از آنجایی که بیشتر شبکه برق 220 ولت و 50 آمپر جریان متناوب را ارائه می دهد، قبل از اینکه بتوانیم آن را کنترل کنیم، به سادگی مواد و الکترود را می سوزاند. بنابراین، منبع تغذیه SMAW یک ترانسفورماتور کاهنده است که جریان متناوب ولتاژ بالا را به 17 تا 45 ولت با جریان حداکثر 600 آمپر تبدیل می کند.

دستگاه جوشکاری قدیمی و سنتی SMAW از سیم پیچ برای تبدیل ورودی استفاده می کند، در حالی که دستگاه جوش مدرن از یک اینورتر برای تامین جریان مورد نیاز استفاده می کند. منبع تغذیه به گونه ای دستکاری می شود تا جریان نسبتاً ثابتی با ولتاژ متغیر تولید کند. این وجود دارد تا اجازه دستکاری قوس را بدهد تا گرمای ورودی ثابت تولید کند.از آنجایی که SMAW شامل استفاده از الکترود مصرفی است، ثابت نگه داشتن طول قوس به طور مداوم بسیار غیرممکن است، و اگر به دلیل تنظیم جریان ثابت نباشد، گرمای ورودی به طور چشمگیری تغییر می کند و بنابراین کنترل قوس را دشوارتر می کند.

کابل های فرمت

در دستگاه جوش استیک، 2 کابل اصلی وجود دارد که عملکردهای متفاوتی را انجام می دهند. در حالی که در واقع، نقش آند و کاتد می تواند یک مبادله باشد، پیش فرض قطبیت مستقیم است که در آن کابل الکترود یک آند و گیره زمین یک کاتد است. قطبیت و تاثیر آن در قسمت پارامتر بیشتر مورد بحث قرار خواهد گرفت. کابل ها به جز افزایش بار الکتریکی از منبع تغذیه، کار دیگری ندارند.

نگهدارنده الکترود/مشعل

در حالی که قطب دارای بار مثبت به سادگی از طریق یک گیره متصل می شود، قطبی با بار منفی به نگهدارنده الکترود متصل می شود. نگهدارنده یک دسته الکترود با طراحی ارگونومیک است که می توان آن را تغییر داد تا الکترود را در یک زاویه متفاوت نگه دارد.

برخی از مدل های نگهدارنده مخصوصاً به 90، 45 و 0 درجه تغییر محدود می شوند، اما مدل مدرن و به ویژه گران قیمت قبلاً از گیره چرخشی استفاده کرده است تا جوشکار بتواند از زاویه جوشکاری متنوع تری استفاده کند.در حالی که معمولاً معمول نیست، برخی از نگهدارندههای الکترود دارای سیستم خنککننده داخلی نیز هستند. مشعل جوشکاری SMAW در مقایسه با سایرین بسیار انعطاف پذیر است و می تواند تقریباً به هر گوشه ای که دسترسی به آن سخت است برسد.

الکترود

الکترود ذوب فرآیند جوشکاری چوب

الکترود مورد استفاده در این فرآیند منحصر به فرد است و فقط برای این فرآیند تولید شده است و در اندازه های مختلف قطر وجود دارد. جایی که فلز پرکننده که از همان ترکیب فلز اصلی ساخته شده است با لایه ای از شار محافظت می شود. این لایه شار بعداً همراه با قوس و فلز مذاب می سوزد.

تشکیل لایه ای از گاز که فلز مذاب را از محیط خطرناک محافظت می کند. علاوه بر آن، شار محافظ همچنین به تثبیت قوس برای جوشکاری آسانتر کمک میکند و به عنوان یک اکسیدکننده عمل میکند زیرا جامد میشود و تبدیل به سرباره میشود که لایه بالایی جوش است که میتواند جدا شود و همچنین میتواند یک عنصر آلیاژی را وارد دستگاه کند.

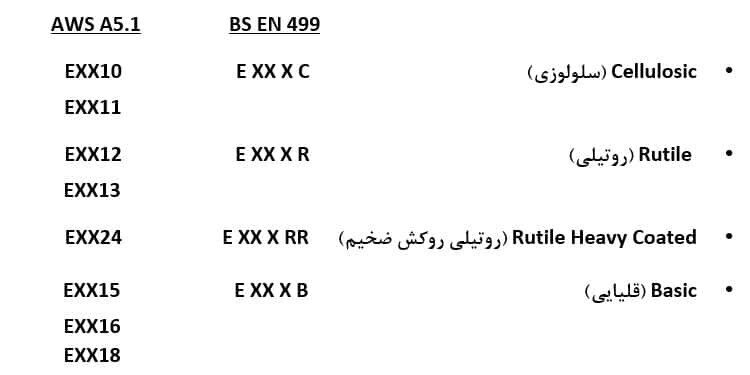

انجمن جوشکاری آمریکا (AWS) الکترودهای مختلف SMAW را طبقه بندی و آنها را کدگذاری کرد. کدگذاری بر اساس استحکام کششی سیم هسته، موقعیت جوشکاری توصیه شده و لایه محافظ شار اعمال شده است.

معرفی نامگذاری الکترودها

نامگذاری الکترودهای غیر آلیاژی بر اساس استاندارد آمریکایی AWS نامگذاری الکترودهای آلیاژی بر اساس استاندارد آمریکایی AWS در استانداردهای نامگذاری در ابتدای هر نام الکترود حرف انگلیسی E مشاهده می شود که ابتدای نام الکترود به زبان انگلیسی می باشد پس از این حرف چهار رقم دیده می شود که دو عدد اول از سمت چپ نمایانگر استحکام کششی فلز جوش پس از جوشکاری می باشد. سومین عدد نمایانگر موقعیت جوشکاری می باشد که میتواند عدد ٢،١ یا ۴ باشد.

عدد ١ نمایانگر قابلیت جوشکاری در موقعیت های تخت، افقی، عمودی و بالاسری است.

عدد ٢ نمایانگر قابلیت موقعیت های تخت و فقط افقی است

عدد ۴ نمایانگر قابلیت جوشکاری در موقعیت های تخت، افقی، عمودی رو به پایین و بالاسری است.

و در نهایت چهارمین عدد درج شده بر روی الکترود نمایانگر نوع پوشش الکترود و نوع جریان جوشکاری می باشد که می تواند از عدد صفر تا ٨ باشد.عدد صفر و یک مشخصه الکترود های سلولوزی هستندعدد ٢و٣و ۴ نمایانگر الکترودهای روتیلی هستند

عدد ۵،۶،۷و۸ نمایانگر الکترودهای قلیایی هستند.

انواع الکترود بر اساس استانداردهای آمریکایی (AWS) و اروپایی(BS)

پارامتر جوش استیک

1) جریان و ولتاژ جوش

2) قطبیت در جوشکاری چوبی

3)سرعت سفر و تکنیک جوشکاری چوب

پارامترهای جوشکاری متغیرهایی هستند که می توان آنها را تغییر داد تا به نتیجه مطلوب از جوشکاری دست یافت. حتی در میان فرآیند جوشکاری قوس الکتریکی، متغیرها ممکن است با هر فرآیند متفاوت باشند. لیست

شدت جریان SMAW چیست؟

جریان جوشکاری یک جریان الکتریکی و جریان الکتریکی جریان الکترودها است. مقاومت در برابر حرکت الکترونها حرارت ایجاد میکند و هر قدر مقاومت بالاتر باشد حرارت بیشتری تولید می شود. هوا بیشترین مقاومت در برابر جریان الکترون را دارد. اگر الکترون ازفاصله هوایی بین الکترود و قطعه کار عبور کند حرارت زیادی تولید می شود. الکترون ها از فاصله هوایی عبور کرده و قوس ایجاد می شود. دمای قوس بیش از ۶۰۰۰ درجه سانتیگراد است.

عوامل موثر بر انتخاب شدت جریان

ضخامت فلز پایه: میزان شدت جریان مورد نیاز جوشکاری با ضخامت فلز پایه رابطه مستقیم دارد و هرجه ضخامت فلز پایه بالاتر رود ،شدت جریان بیشتری برای جوشکاری مورد نیاز می باشد.

قطر الکترود: هر الکترود بسته به سایز خود نیاز به شدت جریان خاصی جهت ذوب شدن دارد برای انتخاب شدت جریان مناسب باید به کاتالوک تولید کننده الکترود مراجعه کرد.

نوع پوشش الکترود: عمدتا چهار نوع پوشش در الکترودها وجود دارد که هرکدام بسته به شرایط خاص خود شدت جریان مناسبی نیاز دارند.

نوع اتصال: انواع طراحی اتصالات جوشکاری بسته به میزان نفوذ و عوامل مشابه در انتخاب شدن جریان تاثیر گذار خواهند بود.

موقعیت الکترود: موقعیت های مختلف جوشکاری الکترود به واسطه نیاز به کنترل نرخ ذوب در انتخاب شدت جریان موثر هستند.

انواع شدت جریان

شدت جریان DCEN یا DCSP:

- حرارت کمتر روی فلز پایه

- نرخ ذوب فلزپایه کمتر است

شدت جریان DCEP یا DCRP:

- حرارت بیشتر روی فلز پایه

- نرخ ذوب الکترود بیشتر است

بدون دیدگاه