جوش تیگ

تعریف جوشکاری تیگ

نام TIG از ایالات متحده آمریکا می آید و مخفف تنگستن گاز بی اثر است. تنگستن که به آن ولفرام نیز گفته می شود. فلزی با نقطه همجوشی بیش از 3300 درجه سانتیگراد است که به معنای بیش از دو برابر نقطه همجوشی فلزاتی است که معمولاً جوش داده می شوند. گاز بی اثر همان گاز غیرفعال است که به معنای نوعی گاز است که با عناصر دیگر ترکیب نمی شود. در آلمان به این روش جوشکاری WIG گفته می شود.W به معنای ولفرام است. جوشکاری تیگ استاندارد بین المللی است که برای این روش جوشکاری تعیین شده است. طبق DS/EN 24063 این فرآیند جوشکاری دارای شماره 141 می باشد.

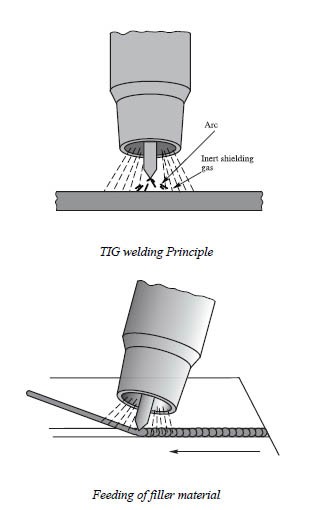

اصل جوشکاری TIG

جوشکاری TIG یک فرآیند جوشکاری قوس الکتریکی است که در آن انرژی همجوشی با سوزاندن قوس الکتریکی بین قطعه کار و الکترود تنگستن تولید میشود. در طول فرآیند جوشکاری، الکترود، قوس و حوضچه جوش در برابر اثرات مخرب هوای اتمسفر توسط یک گاز محافظ بی اثر محافظت می شوند. با استفاده از یک نازل گاز، گاز محافظ به ناحیه جوش هدایت می شود، جایی که جایگزین هوای اتمسفر می شود. جوشکاری TIG با دیگر جوشکاری قوس الکتریکی متفاوت است.تفاوت جوشکاری TIG با دیگر فرآیندهای جوشکاری قوس الکتریکی به این دلیل است که الکترود مانند الکترودها در فرآیندهای دیگر مانند MIG/MAG و MMA مصرف نمی شود.

قوس TIG

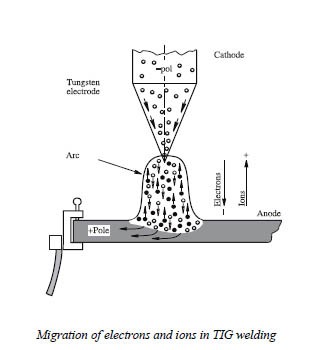

همانطور که قبلا ذکر شد انرژی همجوشی در جوشکاری TIG در سوختن قوس بین الکترود تنگستن و قطعه کار تولید می شود. تغذیه سیم می تواند به صورت دستی یا مکانیکی انجام شود. در جوشکاری DC TIG الکترود تنگستن معمولاً به قطبیت منفی و قطعه کار به قطبیت مثبت متصل می شود. طبق تئوری الکترونها، الکترونهای با بار منفی و یونهای دارای بار مثبت هنگام مشتعل شدن قوس حرکت میکنند. الکترون ها از قطب منفی به قطب مثبت مهاجرت می کنند در حالی که یون ها در جهت مخالف حرکت می کنند. بنابراین در قوس بین الکترون و یون ها برخورد صورت خواهد گرفت و این برخورد انرژی گرمایی تولید می کند. جریان الکترون ها از نقطه الکترود با سرعت بسیار بالایی صورت می گیرد و هنگامی که به قطعه کار برخورد می کند مقدار قابل توجهی انرژی گرمایی تولید می شود. هنگامی که جریان یون ها به نقطه الکترود برخورد می کند، انرژی گرمایی مشابهی تولید نمی شود. کل انرژی گرمایی تولید شده تقریباً به میزان تقریبی توزیع می شود. 30 درصد تا نقطه ای از الکترود که به قطب منفی وصل شده و تقریباً 70% به قطعه کار متصل به قطب مثبت.

جریان متناوب

جریان متناوب با این واقعیت مشخص می شود که ولتاژ قطبیت را به تعداد معینی تغییر می دهد، معمولاً 100 بار در ثانیه. الکترود در یک نیم دوره دارای قطب مثبت است و در همان نیم دوره قطعه کار منفی است.در نیم دوره بعدی قطبیت معکوس می شود، به این معنی که انرژی گرمایی با 50٪ روی الکترود و 50٪ روی قطعه کار توزیع می شود.

عیوب متداول در جوشکاری تیگ

ناخالصی تنگستن (Tungestan Inclusion)

زمانی که از تکنیکهای نامناسب جوشکاری استفاده شود احتمال حبس ذرات تنگستن در فلز جوش وجود دارد. علل اصلی به وجود آمدن این عیب عبارتند از:

تماس نوک الکترود تنگستن با حوضچه مذاب.

تماس سیم جوش با الکترود تنگستن داغ.

عبور شدت جریان بیش از اندازه از الکترود تنگستن.

آلوده شدن نوک الکترود از طریق جرقههای ساطع شده از حوضچه مذاب.

زیاد بودن طول مؤثر الکترود (فاصله نوک الکترود تا کولت) که موجب داغ شدن بیش از حد الکترود میشود.

ناکافی بودن دبی گاز محافظ یا وزش باد در محیط جوشکاری و در نتیجه اکسید شدن نوک الکترود.

نامرغوب بودن الکترود تنگستن.

استفاده از گاز محافظ نامناسب مانند آرگون + کربن دیاکسید

عیوب ناشی از محافظت نامناسب گاز به وجود میآید:

ناخالصی تنگستن

خلل و فرج(Porocity)

فیلمهای اکسیدی در نتیجه ذوب ناقص و حبس ناخالصیهای اکسیدی

کلیه عیوب فوق موجب کاهش خواص مکانیکی از جمله کاهش استحکام کششی و مقاومت به ضربه میشوند.

برخی از علل به وجود آمدن خلل و فرج در جوش عبارتند از:

کم بودن دبی گاز محافظ.

زیاد بودن بیش از اندازه گاز محافظ، در نتیجه جریان گاز از حالت آرام یا لمینار به متلاطم یا توربولانس تبدیل میشود.

وزش باد در محیط جوشکاری و اختلال در محافظت گاز.

کوچک بودن دهانه شعله پوش. (قطر شعله پوش باید حداقل ۱٫۵ برابر پهنای سطح جوش باشد)

زیاد بودن طول قوس یا زیاد بودن فاصله شعله پوش تا حوضچه مذاب.

ناخالصیهای اکسیدی (اکسید Inclusion )

ناخالصیهای اکسیدی در بطن جوش، محل تمرکز تنش بوده و موجب کاهش استحکام و مقاومت به ضربه جوش میشوند. در فرایند TIG قبل از شروع به جوشکاری باید لایههای اکسیدی را از روی محل اتصال و سیم جوش برطرف کرد. این امر مخصوصاً در آلومینیوم و آلیاژهای آن به علت نقطه ذوب بالای اکسید آلومینیوم (۲۰۵۰ درجهٔ سلسیوس) از اهمیت ویژهای برخوردار است. تمیز نبودن درز جوش، وجود لایههای اکسید روی سیم جوش و عدم تمیزکاری بین مرحلهای. خارج نمودن نوک داغ سیم جوش از محدوده حفاظتی گاز محافظ در هنگام جوشکاری. اکسیداسیون از طرف ریشه جوش (محافظت از ریشه جوش هنگام جوشکاری فلزات حساس مانند فولادهای زنگنزن الزام است) یعنی از طرف پشت قطعه کار هم باید به وسیلهٔ گاز محافظ، حفاظت شود.

عدم ذوب (Lack Of Fusion)

برخی از علل عیوب کمبود ذوب عبارتند از:

- کوچک بودن زاویه پخ قطعه کار که موجب عدم ذوب در ریشه اتصال میشود (Lack Of Root Fusion)

- زیاد بودن پاشنه جوش (Root Face) وایجاد عدم ذوب در ریشه اتصال.

- کوچک بودن فاصله بین دو لبه در ریشه جوش که موجب عدم ذوب در ریشه اتصال میشود.

- عدم ذوب کافی در دیوارههای اتصال به علت سرعت جوشکاری بالا و عدم تمرکز قوس در مرکز اتصال.

- نامناسب بودن توالی پاسهای جوشکاری و ایجاد عدم ذوب بین پاسی (Lack Of Inter Run Fusion)

کاربردهای جوشکاری تیگ

فرآیند جوشکاری TIG به دلیل مزایای بسیاری که دارد، کاربرد بسیار زیادی دارد، به عنوان مثال:گرمایش متمرکز قطعه کار را فراهم می کند.این یک حفاظت موثر از حوضچه جوش توسط یک گاز محافظ بی اثر است.می تواند مستقل از مواد پرکننده باشد.مواد پرکننده نیازی به آماده سازی ریز ندارند اگر فقط آلیاژسازی درست باشد. نیازی به عملیات بعد از جوش نیست زیرا سرباره یا پاشش تولید نمی شود.مکان های با دسترسی دشوار را می توان جوش داد.

زمینه های کاربردی

جوشکاری TIG اغلب برای کارهایی استفاده می شود که نیاز به جوشکاری با کیفیت بالا دارند مانند:

صنعت فراساحل، نیروگاه های ترکیبی حرارت و برق، صنعت پتروشیمی، صنایع غذایی، صنایع شیمیایی، صنعت هسته ای، مواد برای جوشکاری TIG

مهمترین حوزه کاربردی عبارتند از:

جوشکاری مواد نازک در فولادهای زنگ نزن ،آلومینیوم،نیکل،آلیاژهای نیکل

جوشکاری TIG را برای جوشکاری با ابعاد لوله کوچکتر و همچنین لوله های ریشه در مواد غیر آلیاژی و آلیاژی در صفحات سنگین تر بسیار محبوب کرد.

بدون دیدگاه